“真·双向铺粉技术”

“自动拼接技术”

两大革新突破

重新定义工业级增材制造的效率与品质标杆!

HBD P400搭载“500W×8激光配置”,突破传统六激光设备的效率瓶颈,综合提升30%效率以上。

标准成型尺寸:350×400×400mm,适配工业领域主流零部件批量化生产需求。

提升打印质量:8激光能量均匀分布,熔池热应力降低,大幅减少变形风险,支持“20μm-120μm层厚”高效打印,多激光无缝拼接精度±0.03mm,打印质量稳定如一。

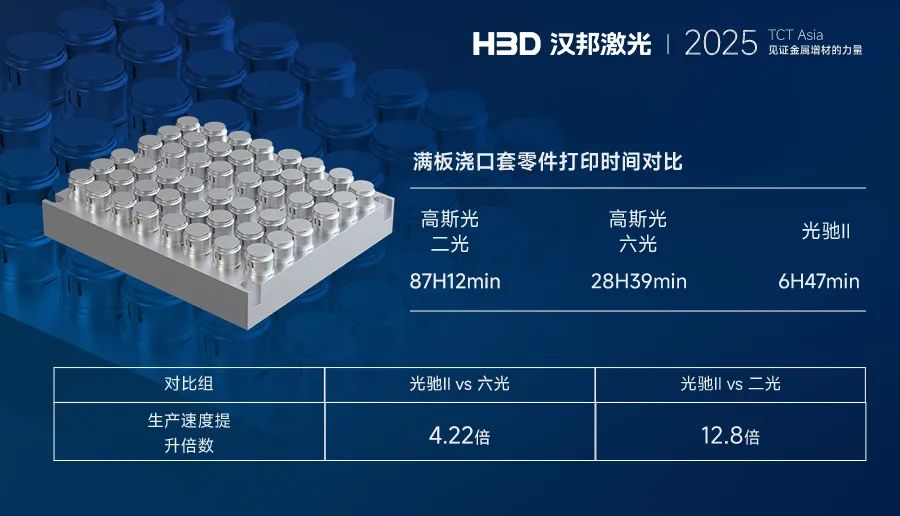

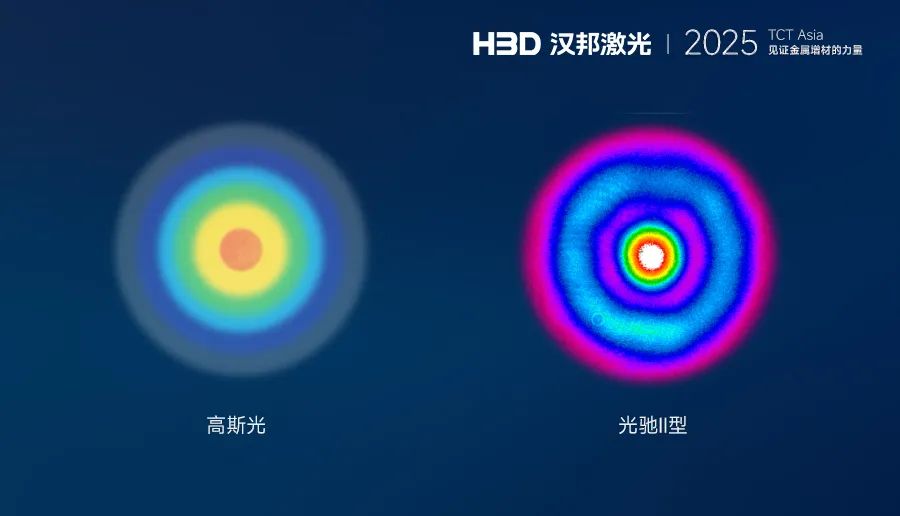

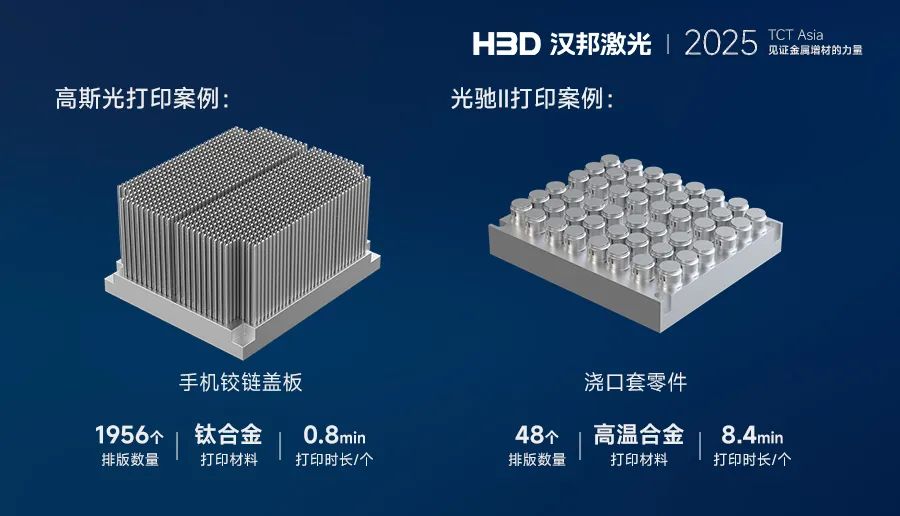

汉邦激光HBD P400独创的光驰Ⅱ技术,实现高斯光及点环光任意切换打印,可分别独立调控功率大小,另外针对批量性应用可固定点环光模式,结合点环光与超精细光斑可实现精细零件的高效打印,同时配合对应的高自由度打印策略,如跳层打印、抽壳打印等可进一步发挥效率与精细化的突出优势。

高斯光模式:专为高精度精细样件打造,适用于医疗器械、消费电子等精细结构打印。

高斯光+点环光模式:能量分布优化,大层厚打印效率提升,适配汽车零部件、模具、航空航天大尺寸构件批量生产。

一机双效:无需设备切换就能完成打印模式智能转换,高效满足高质量且高效率的批产需求。

汉邦激光用追溯根源,技术归零的思维,全面分析铺粉过程中的各种变量和异常根因。在客户现场超百台设备批产零件过程中,紧密与客户联合开展各种工况的长期验证,最终达到高稳定批产标准。实现百台设备规模每台百万次以上铺粉零故障验证,为客户高效生产的同时提供了超稳定的质量保障。

“真·双向铺粉”技术的实现,正是汉邦以为客户创造效益为使命,用核心技术为客户带来超高效与超稳定的关键技术解决方案。

一体式双刮刀铺粉臂:采用高刚性整体加工结构,刮刀安装重复性精度<0.01mm,装机即用。

智能动态铺粉:非打印区速度达300mm/s,铺粉效率提升100%,单层铺粉快至3秒,以50微米层厚,400mm高度的满版样件为例,打印时间节省约8小时。

针对多激光设备调试复杂、精度难控的行业难题,汉邦激光重构拼接技术边界。

<5分钟自动极速调试:<>软件自动完成扫描、计算、修正,效率大幅度提升。

±0.03mm拼接精度:先进的算法+高精度硬件设备将拼接精度提升至极致。

调试便捷:自动修正+快速验证,极大提高了调试的便捷性与准确性。

降本增效:真.双向铺粉+光驰Ⅱ技术,激光密度最大化,效率最大化,单件打印成本大大降低。

效率与精度双引擎:<5分钟极速拼接调试,全流程软件自动化,人工干预减少。

多材料适配:支持钛合金、铝合金、模具钢等20+材料,适配汽车、航天、医疗多领域需求。

稳定可靠:多激光自动拼接,超百台设备批产稳定应用,单机百万次铺粉的超稳定生产,生产无休护航。

TCT Asia 2025|见证汉邦激光创新力量

2025年3月17-19日

国家会展中心7.1馆E35

汉邦激光与您共赴智造未来。