本期,我们就来探访一家金属铸件加工企业,了解其如何通过高精度三维扫描技术,快速进行毛坯件全尺寸检测,模拟定位加工基准及检测凸台是否偏移,解决传统方式下,机加工基准错位导致的产品报废痛点。

无锡中研铸铝有限公司(以下简称“中研铸铝”)是一家生产铝、铜等金属铸件的加工制造企业,产品主要销往一些大型企业、外商独资企业。

Part 01

传统测量手段束手无策,铸造企业面临订单流失风险

2023年,中研铸铝接到了西门子的一批医疗器械零件的铸造生产订单。起初,凭借丰富的铸造经验和精湛的工艺,中研铸铝顺利完成了订单。然而,随着合作的深入,铸件尺寸越来越大,结构也愈发复杂。更棘手的是,西门子的机械加工程序不能轻易调整,作为参考基准的毛坯位置一旦偏差超过0.2mm,凸台螺孔中心则会偏移,边距不足,影响装配位置和强度。

那么如何解决这个问题?为了后续机加工顺利进行,在铸件完成并进行基本的尺寸、形面检测后,只需要一道加工基准的定位以及检测工序,就能够顺利解决问题。

但是,加工基准的定位和检测,通过肉眼以及传统的游标卡尺、高度尺等量具,基本无法完成,使用三坐标,只能测量点位的数值,也无法达到预期效果。

Part 02

高精度三维扫描技术大显身手,解决加工基准错位痛点

为了解决这个问题,中研铸铝开始寻找新的检测技术以及解决方案,最终与先临天远,通过引入FreeScan Combo 计量级双光源手持三维扫描仪,解决了这一生产过程中的棘手问题。

高精度三维解决方案应用流程

1

获取铸件完整三维数据

FreeScan Combo精度高达0.02mm,且重复性精度稳定,满足全尺寸检测的需求,同时,其对各种工作环境的适应性强,可以直接在生产车间内进行铸件的三维数据获取。

2模拟加工基准定位,把控产品质量

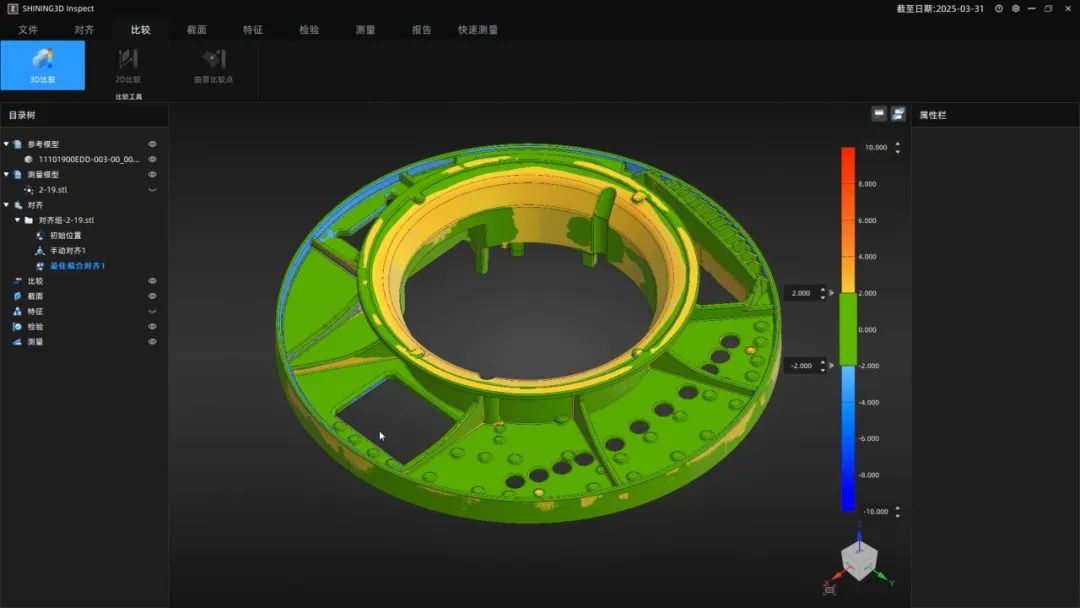

获取完整三维数据后,将其导入至专业检测软件,并依据加工中心的方式进行基准对齐,通过扫描数据与CAD数据的拟合,查看凸台是否偏移,以此在铸件出厂前即可快速得知后续加工能否顺利,提升产品质量把控能力。

3根据检测结果,调整铸件

在进行检测后,合格产品即可进行下一道工序以及发货,若是不合格的产品,可以在检测软件中重新定位符合后续加工要求的基准面,并依据软件测量的数据进行实际铸件的打磨调整。

如此一来,在铸件出厂前,就按照加工方式进行全尺寸检测,保证后续加工的顺利进行,使得铸件的合格率直接提升至99.5%,大幅提高了产品质量和生产效率,及时挽回了客户的信任。

“我们选择先临天远品牌,首先也是因为先临的工程师何工在技术上,为我们提供了很大的帮助,他精准地帮助我们找到了基准错位的原因。其次,我们的产品通过先临的设备检查以后,不良率达到了千分之五左右,几乎没有出现尺寸不良的问题。对于先临的售后服务以及生产设备的可靠性,我们也都非常满意。”

——无锡中研铸铝有限公司董事长 陈律瑜

针对中研铸铝面临的后续加工基准错位问题,先临天远的工程师和中研铸铝一起“并肩战斗”,最终找到了解决方案。未来,先临天远也将一直和工业制造业用户一起,通过高精度三维扫描这项3D测量技术来降本增效,一起迈向智能制造良好的明天。