在塑料零件制造领域,选择合适的生产方式对企业的效率与成本至关重要。传统注塑成型技术已在批量生产中占据主导地位,但3D打印技术正迅速崛起,以其灵活性和快速交付成为制造业的有力竞争者。那么,哪种技术更适合现代制造需求?Formlabs通过一场“1000件零件竞赛”进行了深入测试,为这个问题提供了答案。

生产对比:Form 4树脂搅拌卡扣

Form 4树脂搅拌器卡扣是Formlabs Form 4系列打印机搅拌器的一部分,旨在维持树脂在打印过程中的均匀性。Formlabs通过对比注塑成型和两台Form 4L大幅面树脂3D打印机的生产性能,测试了生产1000个最终零件所需的时间。这项研究揭示了两种方法在制造速度、成本和适用性上的优势与局限。

在注塑成型测试中,Formlabs与一家位于某地区的代工制造商合作,该厂商长期为多个Formlabs 3D打印机产品线(包括树脂槽、墨盒和搅拌器)生产零部件。此次测试中使用的双腔模具是真实批量生产Form 4树脂搅拌器卡扣的模具,充分展现了工业级注塑成型的性能与效率。

在3D打印对比测试中,使用了两台大幅面Form 4L 3D打印机,这些设备专为高吞吐量生产设计,具备较大的构建区域和较快的打印速度。测试还包括后处理设备Form Wash L和Form Cure L。材料选择了Black Resin V5,这是一种坚硬、强度高的通用材料,可生产出哑光且适合展示的零件。

1

时间就是金钱——生产效率对比

时间效率一直是制造业关注的核心指标。在这场 比赛中,3D打印与注塑成型各展其长。

1. 注塑成型:快速但需等待模具

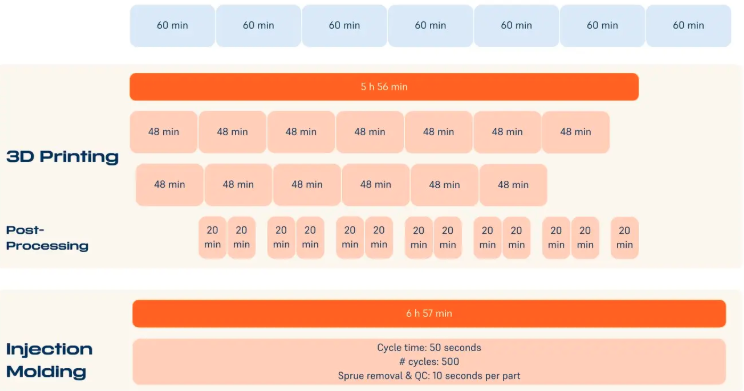

注塑成型每周期生产2个零件,耗时仅 50秒,总共生产1000件耗时 6小时55分钟。然而,模具制作却需花费 6周,这显然增加了交付周期。

2. 3D打印:多件同步打印,零等待

使用Formlabs Form 3L打印机,3D打印一次可生产78个零件,每轮打印用时 48分钟,生产1000件需进行7轮,总耗时 6小时。更重要的是,3D打印无需模具准备,从设计到成品可在 1天内完成。

虽然生产效率上Form 3L仅略胜一筹,但后者受限于模具开发周期,而3D打印胜在快速启动。

2

成本核算——规模决定优势

成本是决定技术选择的另一关键因素。

1. 注塑成型的规模经济

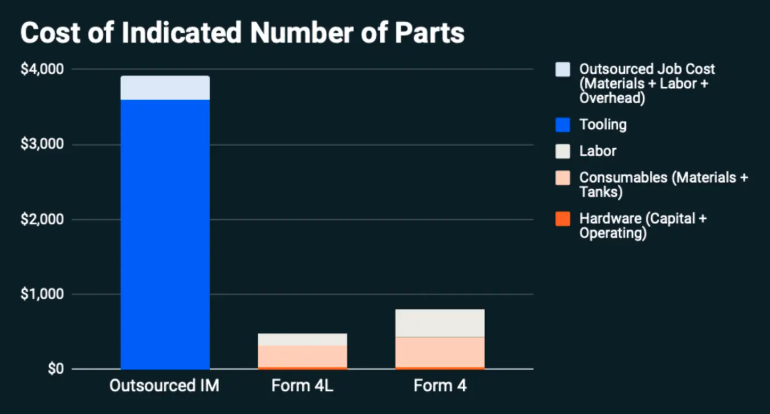

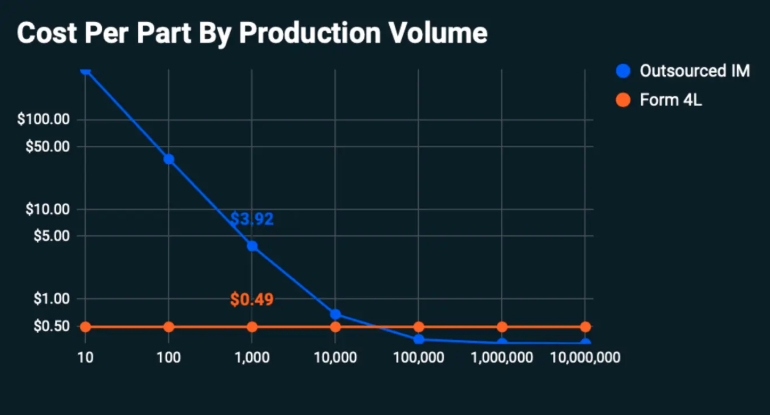

注塑成型的高效性依赖于批量生产,但初期模具制作费用高昂,常需 5000美元 起步。尽管如此,其单件成本会随着生产量的增加迅速下降:

•当生产1000件时,每件成本为 2.57美元;

•若生产量超过 13,050件,单位成本将低于3D打印。

2. 3D打印的固定成本优势

3D打印无需模具投入,每件成本约为 0.6美元,适合小批量或中等产量的生产需求。即使在短期内,这种稳定的成本结构对小企业或定制化需求用户非常友好。

外包注塑成型生产1000个零件的成本为 $3920,而使用Formlabs Form 4L 3D打印机进行内部生产的成本仅为 $600。

在这个比赛的成本测算下,注塑成型需要生产超过13,050件之后,才能产生超越3D打印的规模效应。

3

灵活性与适用场景

1. 快速交付与迭代优化

3D打印的优势在于无需模具准备,特别是在时间紧迫的项目中尤为适用。企业可以在短时间内生产出复杂设计,并根据反馈快速调整。而注塑成型一旦模具确定,修改不仅昂贵且耗时。

2. 定制化与小批量需求

对于小批量、定制化生产,3D打印提供了灵活性,无需更换模具或设备即可满足多样化需求。注塑成型则更适合长期稳定且大批量的订单。

同时,Formlabs 的新一代通用树脂在强度和刚性方面可与 PET 相媲美。此次测试选择了 Black Resin V5,因为其强度和刚性符合零件使用要求,同时,其光滑的哑光黑色外观也满足了零件的美观需求。这种材料在功能性和视觉效果上表现出色,是适合打印的理想选择。

卡扣设计需要在刚性和柔韧性之间找到平衡:既要足够刚硬以作为杠杆使用,又需具备足够的柔性以实现卡扣的灵活装卸。Black Resin V5 的机械性能完全满足该零件在正常使用中的物理需求,使其成为理想的材料选择。

3D打印的树脂搅拌期,卡扣测试中。

结论:Form 4L代表的3D打印略胜一筹

3D打印在生产1000个零件的竞赛中相较注塑成型更具优势,不论是否计入前期准备时间,都更快完成生产(快1小时或6周)。此外,3D打印成本低85%,在生产量达到13,050件之前仍是更具成本效益的选择。Black Resin V5 的机械性能适合最终用途应用。虽然3D打印并非适合所有情况,但它已从曾经被认为“慢、贵、性能低”转变为一种适用于多种制造需求的可靠选项。

未来,我们认为3D打印和注塑成型并非互相排斥,而是可以结合使用:

在产品开发早期,企业可以利用3D打印进行快速原型制作与市场试探;

当需求稳定后,可转向注塑成型实现规模化生产。

获取Formlabs产品册

《Form 4 + Form 4L SLA 生态圈》下载Formlabs白皮书

Formlabs 大中华区