金属3D打印技术及应用材料

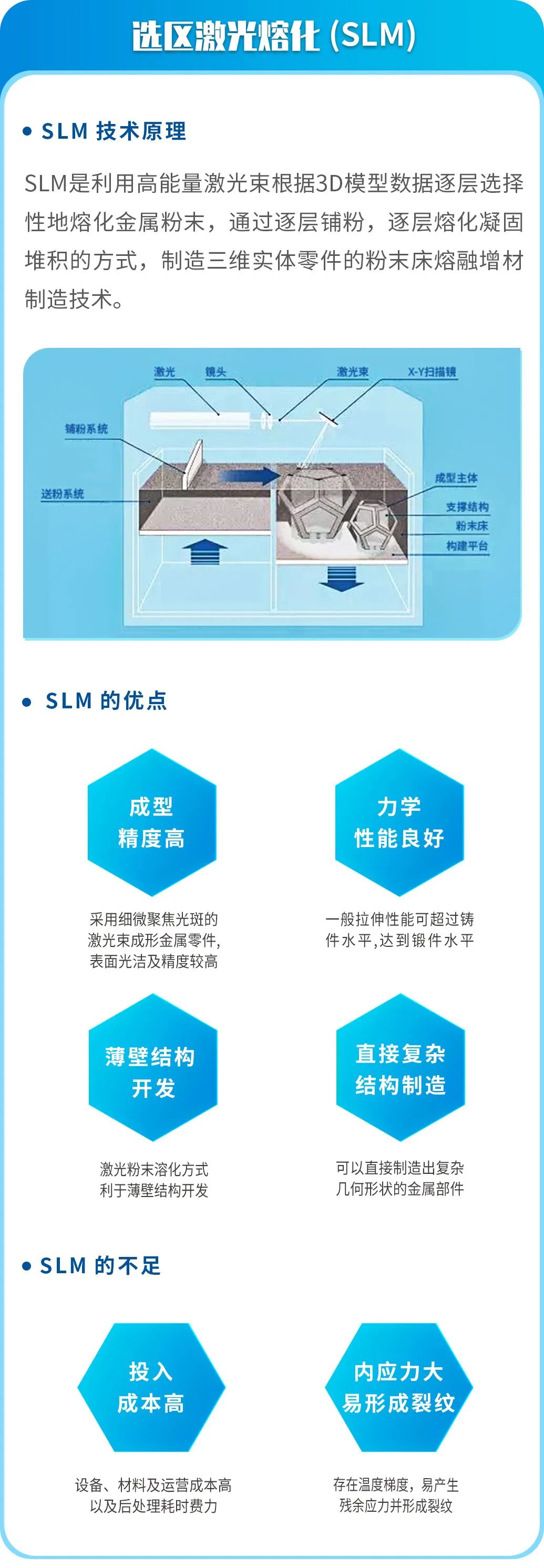

基于PBF的主要工艺有SLM和EBM:采用激光或电子束熔化粉末,相对于其他金属打印技术,PBF的制造效率较慢,但可以高精度打印复杂结构部件;

基于DED的工艺则有LENS、LMD:都是采用喷粉形式输送金属粉末,再利用激光将材料同步熔化沉积成型,该过程也可使用金属丝完成,通常用来打印大型、低保真零件,也可用来进行零件修复。

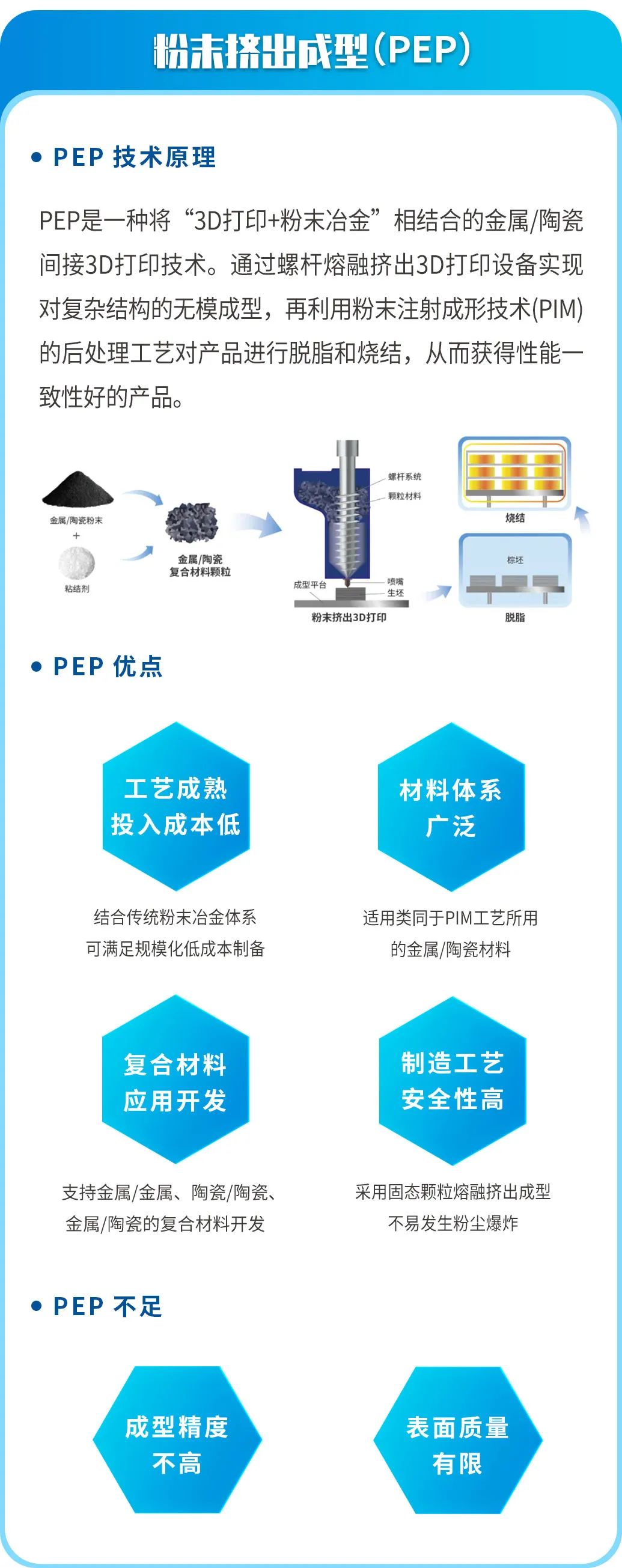

基于间接3D打印工艺的BJ、PEP、FDM技术:都可用于金属材料的打印,间接3D打印可以理解为由MIM技术衍生出的新型金属增材制造工艺,均是采用粘接方式实现零件成型,然后通过高温烧结实现冶金化。该类工艺突破了激光成型的效率不足,且成本更低、更符合工业化应用场景。

▲不同金属3D打印工艺示意图

▲金属3D打印材料类型(粉末、颗粒和线材 )

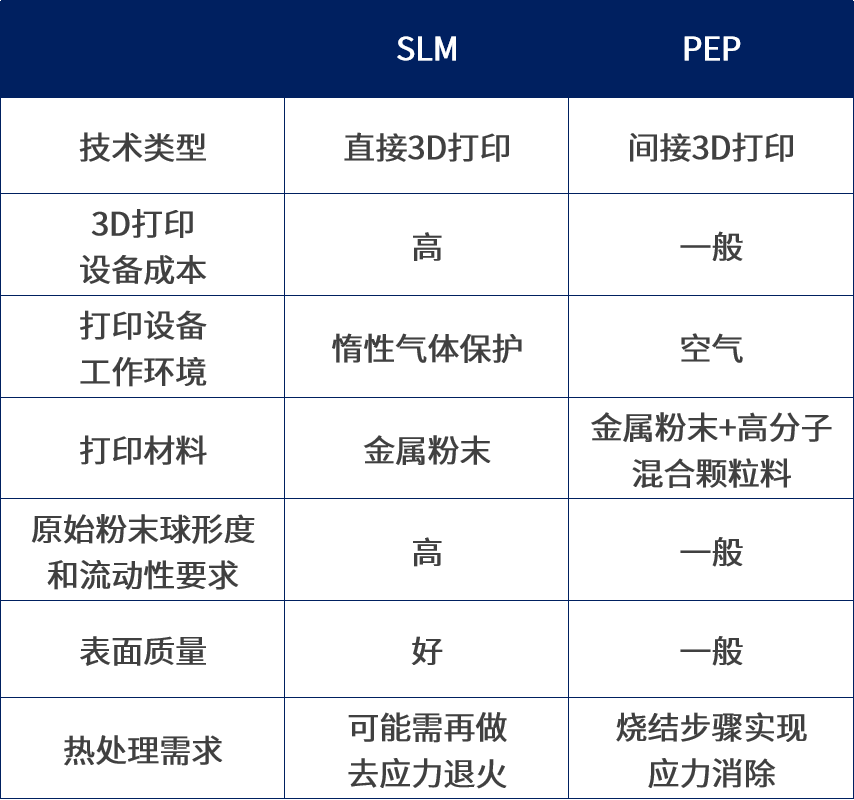

PEP与SLM的技术特点及差异

成型方式:SLM采用激光熔化材料原粉直接得到制品,而PEP则采用原粉加粘结剂混合后的颗粒料挤出成型,再通过烧结获得制品;

材料利用:SLM在打印过程中产生的未熔化粉末可以回收利用,但回收效率和利用率较低,PEP技术打印过程的材料及生坯可完全实现循环使用;

中空结构:SLM基于粉末床熔化技术,在制备中空结构时,存在清粉难问题,而PEP采用材料挤出成型,则可避免这一问题;

热处理需求:SLM打印出的零件想要获得高性能,需要做再做热处理,而PEP技术则是通过烧结步骤来实现热处理过程;

打印设备成本:SLM设备需要高成本的激光器组件,PEP技术则避开了昂贵的高能激光器,采用挤出式系统,同等成型尺寸空间下,设备投入成本较低。

PEP在金属3D打印的应用优势及前景