氮化硅陶瓷具有硬度大、强度高、热膨胀系数小、高温蠕变小、抗氧化性能好、热腐蚀性能高、摩擦系数小等诸多优异性能,是综合性能最好的结构陶瓷材料之一。3D打印技术是制造复杂结构氮化硅产品的重要技术路径,然而由于氮化硅粉末特性限制了光固化技术的应用。日前,乾度高科利用光固化3D打印技术制造高性能氮化硅陶瓷取得了显著进展,已具备大尺寸、批量化、高性能复杂结构件制造能力,在航空航天、半导体、医疗等领域具有重要应用价值。

材料的特性研究

氮化硅基板热膨胀系数小,与第三代半导体材料SiC、GaAs等具有良好的匹配性。目前商用氮化硅基板热导率可达60~90 W/(m·k),抗弯强度600~700 MPa,较氧化铝陶瓷基板、氮化铝陶瓷基板具有更加突出的导热性和机械性能。随着新能源汽车等行业的发展,氮化硅陶瓷基板年需求量呈逐渐上升。同时,相比碳化硅,氮化硅陶瓷更优的透波特性和韧性,是重要的耐高温功能结构材料。随着多个重要行业对氮化硅陶瓷复杂结构件的需求不断增加,传统的方法制备亦越来越不能满足需求。

增材制造(3D打印)技术的快速发展为复杂结构的氮化硅陶瓷零件制备提供了新的思路和机会,其中光固化3D打印技术,凭借其高分辨率、高效率快速成型,是制备氮化硅陶瓷零件重要的技术途径,近年来是陶瓷增材技术的研究热点。然而,氮化硅属于“深色陶瓷”,其纳米颗粒具有高折射率,难以引发光敏树脂单体的交联聚合反应。如采用微米颗粒并降低固含量,脱脂过程中易导致脱脂开裂。

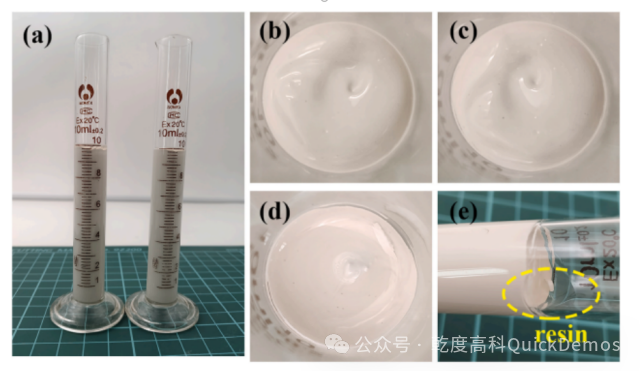

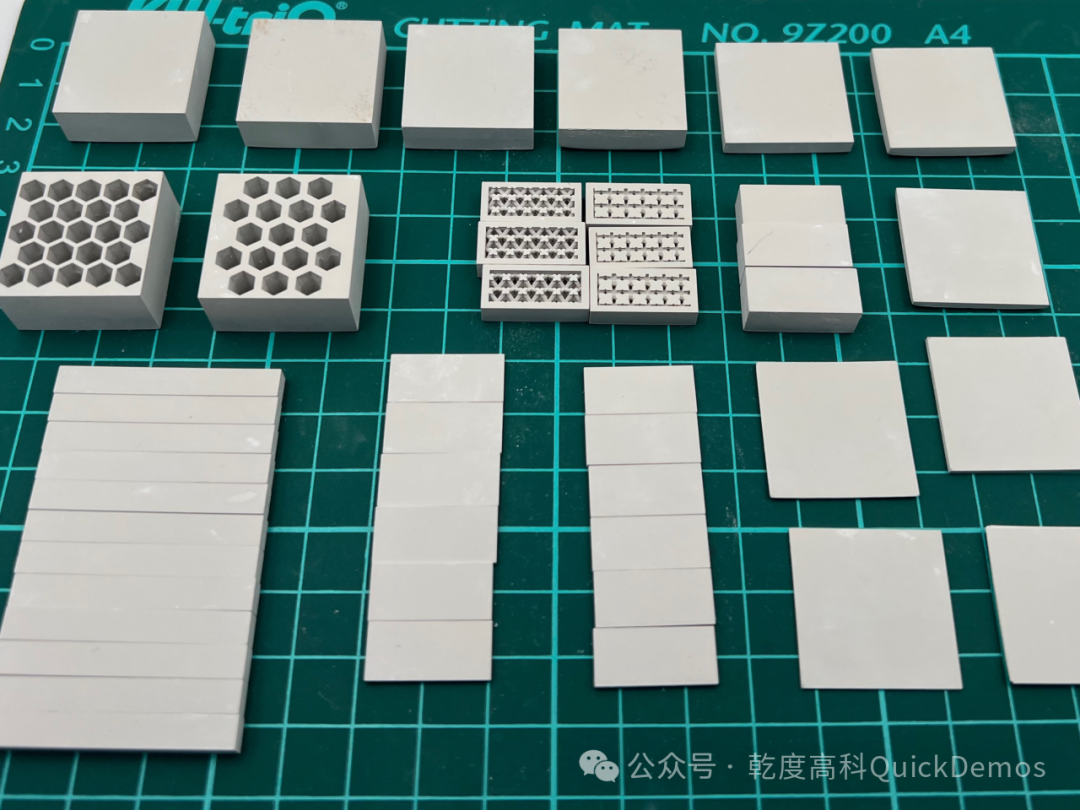

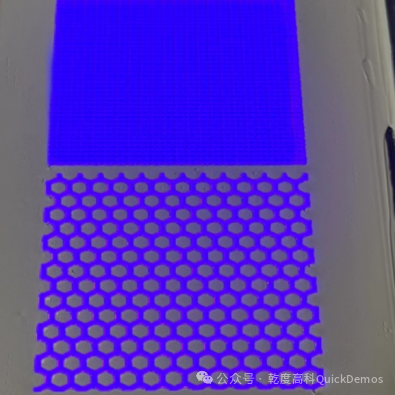

氮化硅浆料测试件

乾度高科光固化3D打印技术助力高性能氮化硅结构陶瓷制造

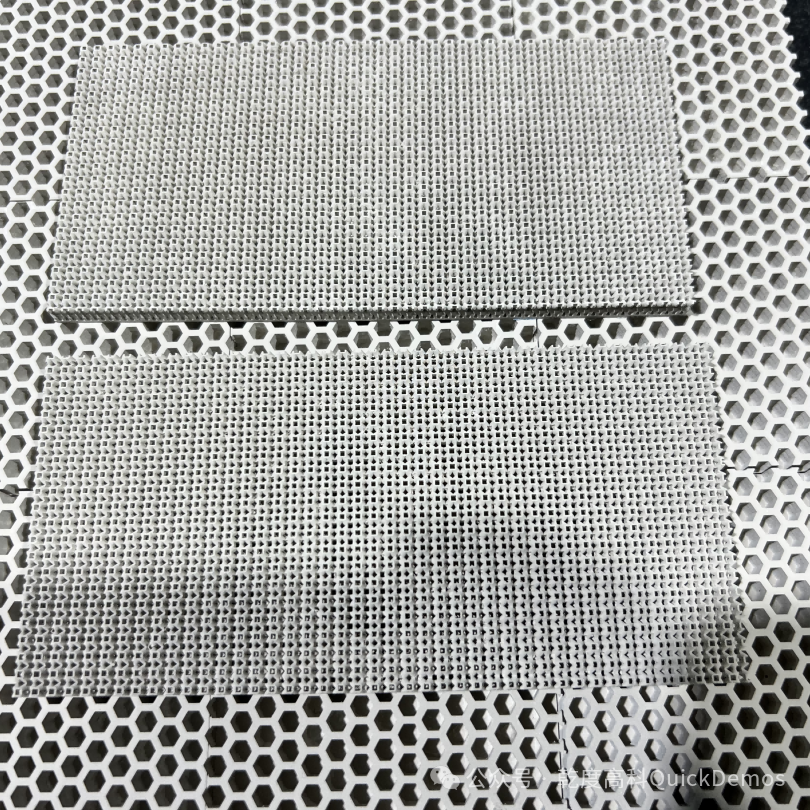

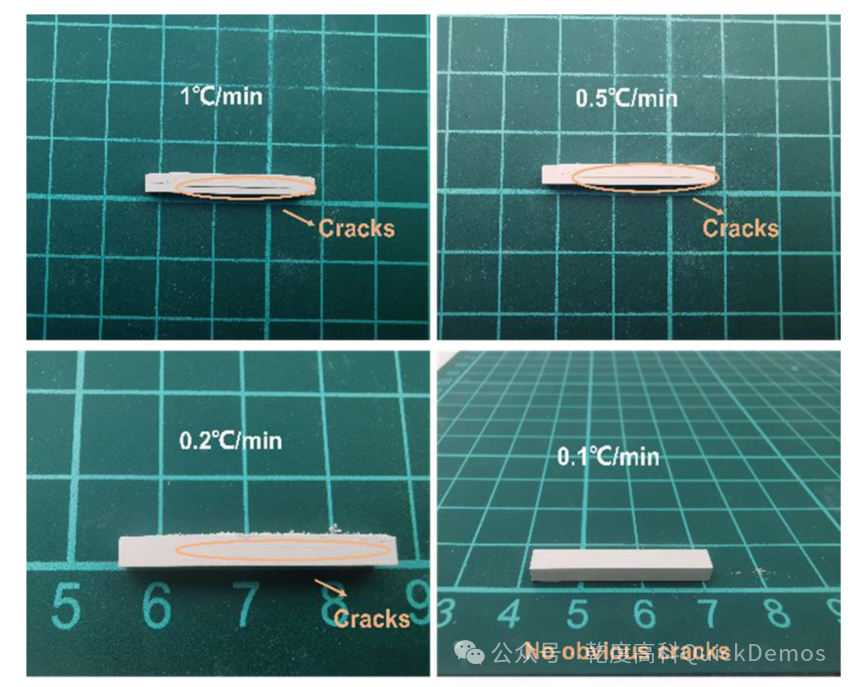

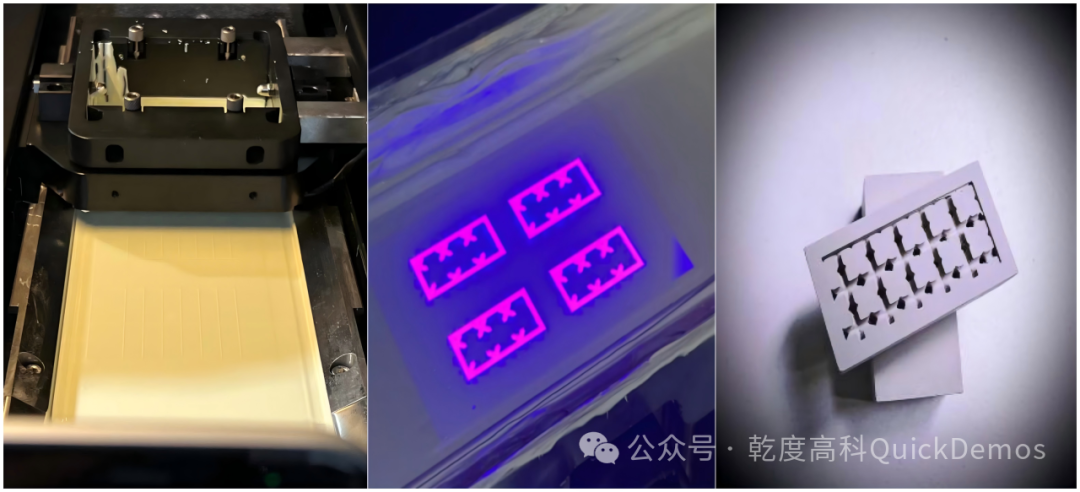

乾度高科针对氮化硅材料光固化3D打印的难点开展了长期研发,专门为高固含量陶瓷浆料高精度成型开发了桌面级和工业级3D打印机。打印过程中,使用柔性刮刀和光强补偿技术来确保浆料的均匀分布与固化,实现了高固含量纳米氮化硅材料的高精度打印成型。基于此技术,相关科研院所专家对氮化硅浆料配方不断地改进,提升固含量,优化浆料性能,最大限度地减少了生坯脱脂与烧结过程中可能引入的缺陷,测试结果表明打印氮化硅性能优异。

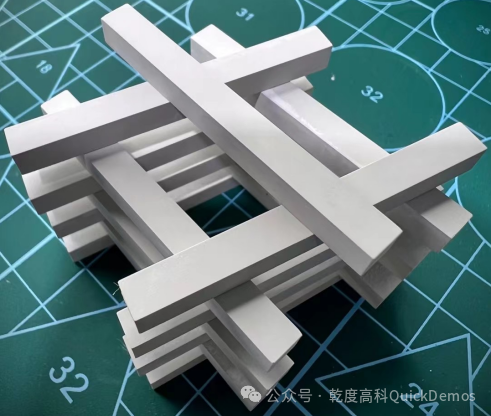

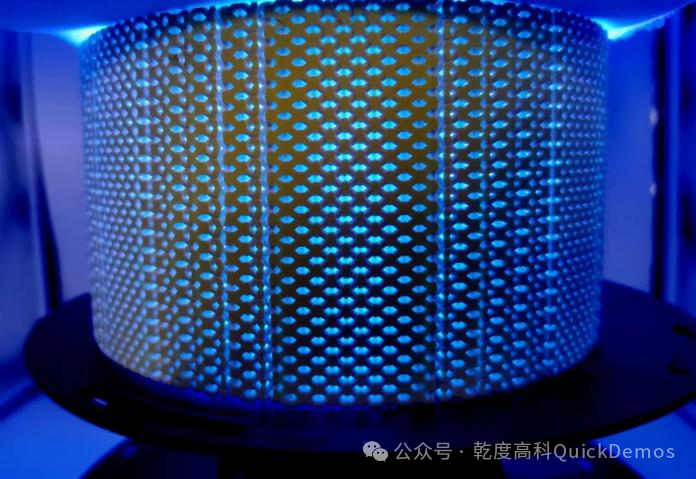

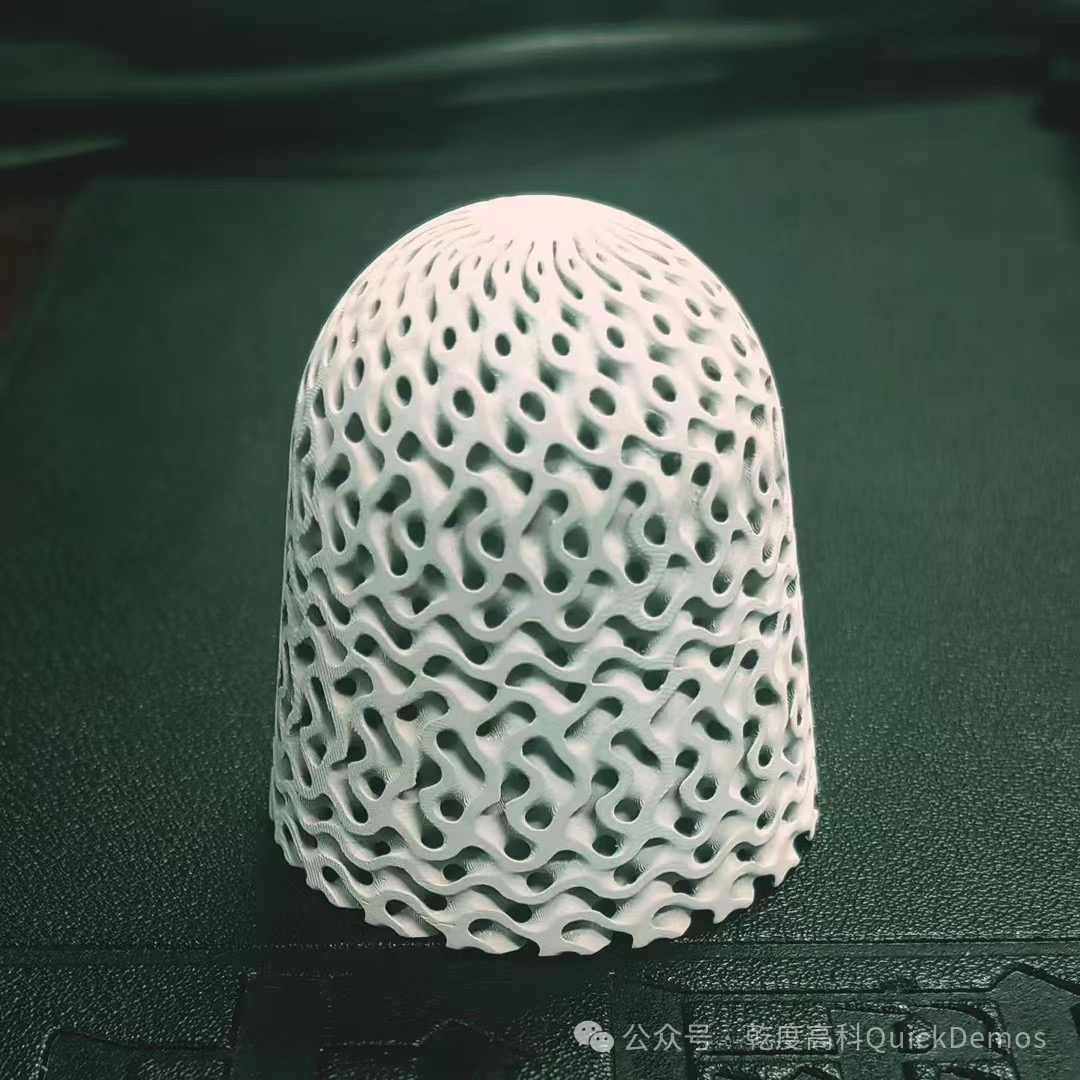

通过3D打印机制备成型,再经过脱脂烧结工艺进行后处理,从而获得最终致密和性能优异的结构件。

通过3D打印机制备成型,再经过脱脂烧结工艺进行后处理,从而获得最终致密和性能优异的结构件。

光固化氮化硅陶瓷3D打印件

复杂结构氮化硅

光固化3D打印氮化硅烧结性能参数

烧结密度(g·cm-3) | 3.04 |

抗弯强度(室温)/MPa | 600+ |

断裂韧度/Kic/MPa.m¹/2 | 5.3 |

浆料固含量 | 50+vol%. |

打印层厚 | 25-40微米 |

最大脱脂壁厚 | 11mm |

大尺寸氮化硅光固化3D打印技术优势显现

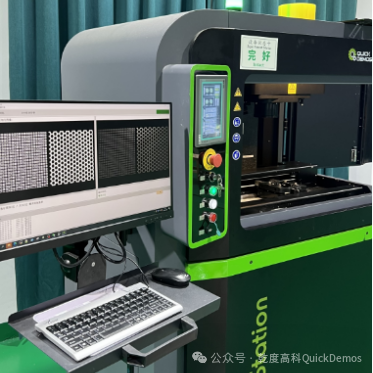

“米级”高精度光固化陶瓷3D打印机

乾度高科利用“米”级陶瓷光固化3D打印装备,可实现1200mm×900mm×500mm幅面的打印,这一大幅面制造能力将助力氮化硅陶瓷的应用领域将进一步扩展,推动氮化硅陶瓷3D打印的精度和效率,同时降低成本。使得更加复杂和精细的结构成为可能,进而推动新的设计和应用的出现。

市场预测,氮化硅陶瓷的全球市场将继续扩大。随着技术的进步和成本的降低,氮化硅陶瓷的应用将不再局限于高端市场,而是逐步渗透到更广泛的领域。

氮化硅陶瓷的3D打印技术预计在未来将展现出更广泛的应用前景,无论是在现有的应用领域还是新兴的市场需求中,都将发挥重要作用。随着技术的不断进步和市场的扩大,氮化硅陶瓷将成为一个重要的材料类别,对多个行业产生深远影响。

微信公众订阅号·乾度高科

关注乾度高科——致力发展从新材料到高端装备的全链条先进制造技术,核心团队在立足自主研发的同时与国内外顶尖机构紧密合作,针对陶瓷、金属和聚合物等材料的特种制造需求,推出多款高精密喷射成型、立体光刻工艺装备以及丰富的材料体系,服务航空、航天、医疗、能源等领域高阶应用。