我们的主要生产基地位于荷兰 Zaltbommel。作为一家通过 ISO 9001 认证的生产工厂,我们非常重视质量。我们采用精益生产方式,确保高效、高质量地生产每一台交付给客户的 Ultimaker 3D 打印机。在生产过程中,我们还使用一些 3D 打印制造辅助工具来简化生产。

整个流程的质量和效率

组成 Ultimaker 3D 打印机的部件会运送到我们的进货质量控制部门,我们会对每批货物中的样品进行测量和测试,以确保它们达到我们的标准。零部件主要来自欧洲,但步进电机等一些专门制造的零部件则来自中国。

轮轴就是一个例子:我们用千分卡尺对轮轴的一致性进行测试。如果轴“不圆”或弯曲,卡尺就会记录下来,该零件就会被拒收。如果一个样品中有太多被拒收的部件,整批货物就会被退回。

用千分表检查轴的质量

检测结束后,对装运的部件进行分类和储存。当生产车间需要零件时,中央系统会生成一份拣选清单。零件拣选人员使用扫描仪记录拣选的每件物品,并自动从主库存中扣除。

原始组件存放在仓库中,直到需要时才取出

组装一台 Ultimaker 3D 打印机,首先要组装一套组成框架的面板。在组装之前,每个面板都要装上轴承、螺母和插件。

制造过程中的每个步骤都会被记录到一个中央系统中,该系统会反馈每个生产步骤的“首次正确率”数据。这有助于找出可以改进的生产瓶颈,从而最大限度地提高效率。

面板在组装和检查之前已装入五金件

驱动工具上的可伸缩臂可确保每个插入件完全垂直于面板驱动

组装好的框架必须完全平放在一个平面上,并且没有任何外观缺陷。经批准后,它们将进入主生产区,并在那里安装进纸器、打印头和加热床等部件。主生产区完全符合 ESD 安全标准,以避免损坏任何内部电子元件。

我们采用的一种保持生产效率的方法是“poka-yoke”--一种将人为错误降至最低的方法。组成打印机的每个部件都被放置在一个泡沫镶嵌袋中,该袋只适合特定的部件。通过这种方法,工人可以通过快速目测来识别缺失的部件。此外,混淆同类零件的可能性也降低了;例如,不同长度的轴只能放在各自指定的口袋里。

泡沫镶嵌件按组装顺序堆放在板条箱中,最上面一层先装。顶层的所有部件都必须先装入打印机,然后才能开始下一层的装配,这样才能保证装配的顺利和不间断。

机架和部件通过辊道输送机运送到生产区,准备进行组装

3D打印的刷子架使 Z 螺杆的润滑更加方便

等待安装的 Ultimaker 3 打印头

每天大约生产 400 个滑动块组件。这些组件由两个独立的塑料件组成,在烧结衬套、同步带和弹簧上夹紧在一起,然后装入打印机以驱动打印头。以前,这些组件的生产都是手工完成的,但有了安装在压力机上的三维打印夹具,劳动变得更加轻松,生产效率也更高。

此外,Poka-yoke 嵌件还能让跟踪工具变得更容易:快速目视检查就能发现任何丢失的工具。我们还使用定制的 3D 打印制造辅助工具 - 这种钻头夹具为工人提供了更多便利

印芯组装和测试

印芯由手工组装,然后放入压力机中密封。AA、BB和CC打印芯有指定的工位,最后是质量检测阶段。

Ultimaker 打印芯已准备好接受质量检查

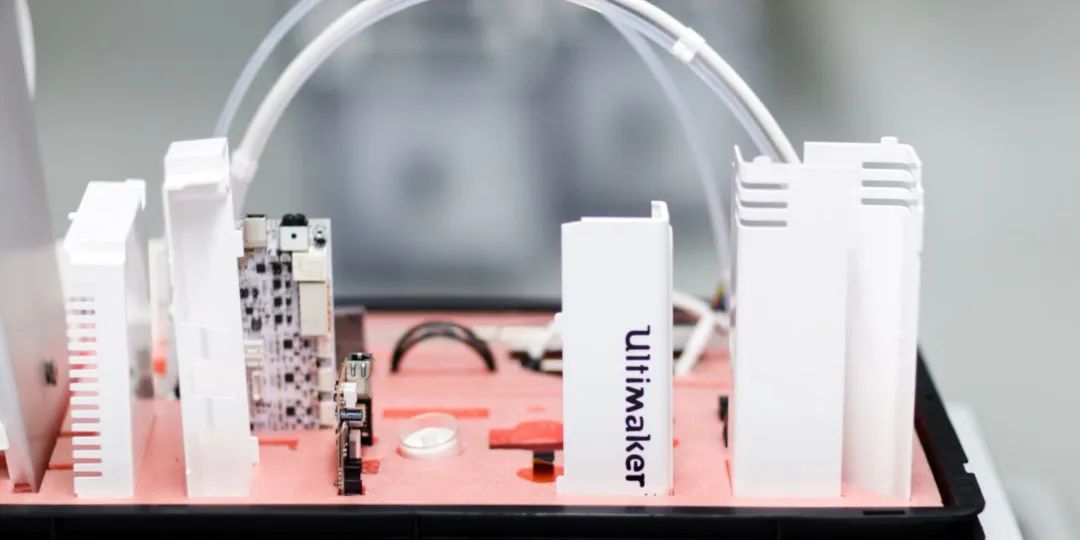

安全和性能测试

Ultimaker 非常重视安全问题。我们的所有打印机都符合国际安全标准和法规。由于 Ultimaker S5 集成了电源,因此必须通过“hipot”测试进行电气安全测试。这可确保其电气隔离正确,使用安全。

Hipot 测试 Ultimaker S5 3D 打印机

这些黄色安全插头是 3D 打印出来的。它们由我们的工程师自行设计和制造,以简化测试流程

安全插头有两个功能,一是将电源开关保持在关闭位置,二是将电源插座保持占用状态,以表明 3D 打印机尚未经过测试。

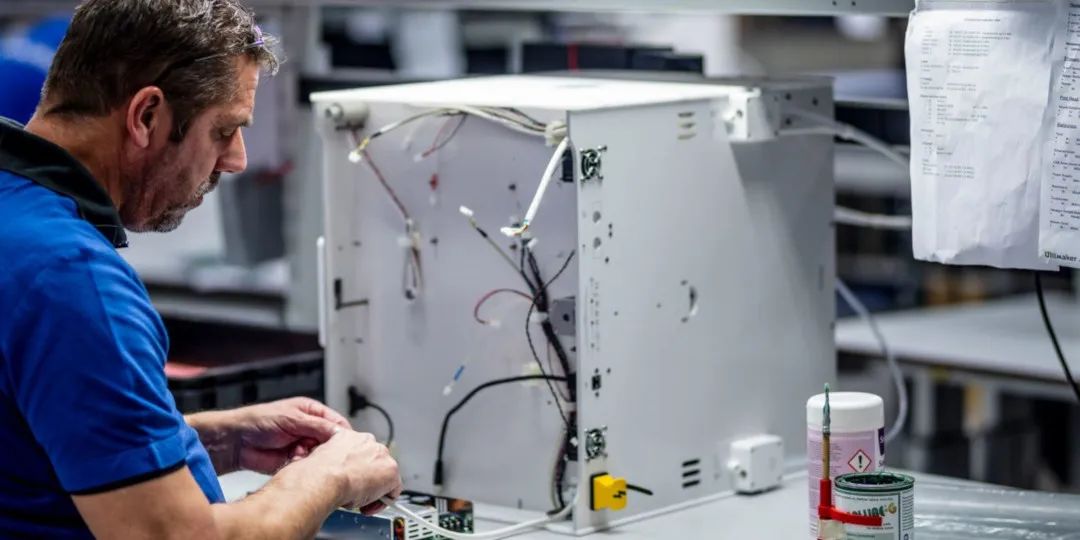

所有打印机都针对 AA-AA 和 AA-AB 打印芯组合进行了 XY 校准,因此开箱即可可靠地进行双挤出。此外,还对 Wi-Fi 和摄像头模块进行了测试,以确保它们能在完全正常的状态下交付给客户。

每台打印机都经过 XY 校准,并进行至少 45 分钟的打印测试。

成功和不成功的“minical”打印示例向工作人员说明,如果打印机没有通过打印测试,应该如何解决。为了证明打印机配置正确,每台出厂的 Ultimaker 都会包含一个由打印机自己制作的迷你打印件。

经过安全和性能测试并获得批准后,打印机在通过我们的全球销售和分销网络发货之前会进行包装和储存。

完成的 Ultimaker S5 3D打印机