联合利华与全球硬包装生产商Serioplast 携手利用Formlabs的3D打印技术,对传统塑料瓶的设计、开发与测试流程进行了革新。此举不仅简化了原型制作和试生产的流程,还将前期工期大幅缩短,降低了高达90%的成本,让快消品公司能够以更短的时间和更优惠的价格,为消费者提供更加优质的产品。

作为大型快速消费品 (FMCG) 公司,联合利华一直专注于研发各类日用新品,涵盖个人护理、家庭护理以及营养品等多个领域。该公司现目前拥有多芬、家净、Cif、Knorr、Axe (Lynx)、Ben & Jerry’s 以及其他多个享誉全球及本地的品牌,已经在不知不觉中进入到了大多数人的日常生活中。

在快消行业,消费者的需求持续不断,竞争也随之日益加剧。因此,品牌需要不断创新,灵活调整产品战略。包装作为创新的关键一环,其重要性不言而喻。例如,一个瓶子的外观设计,有时甚至能和产品内容本身一样,影响着消费者的选择和感受。对于像联合利华这样全球领先的快消品牌而言,包装的材料使用、美观性、安全性和可持续性都是必须考虑的因素。因此,一个看似简单的塑料瓶从设计初稿到生产线灌装,传统流程往往需要数月之久。

“为了抢占市场先机,诸如联合利华等消费品公司需要在最短的时间内,以更优惠的价格向消费者提供更优质的产品。而3D打印技术,就是我们在实现这一目标的得力助手。”

——卡德马蒂里,联合利华 CAD 和原型制造负责人

联合利华的 CAD 和原型制造负责人斯特凡诺·卡德马蒂里(音译,Stefano Cademartiri)与 Serioplast全球服务公司的研发设计经理弗拉维奥·米利亚雷利(音译,Flavio Migliarelli) 携手合作,共同探索3D打印模具在小批量拉伸吹塑成型中的可行性。通过采用Formlabs的3D打印技术,他们简化了原型制作和试生产的流程,生产周期缩短了 6 周,成本降低了高达 90%。

扫描以上二维码 获取相关白皮书

白皮书主题:使用3D打印模具完成小批量快速拉伸吹塑成型

传统工作流程:高成本耗时长

塑料产品,如食品与饮料容器、化妆品包装以及医疗包装等,普遍采用吹塑成型技术作为主要的生产方式。这种方法长期以来被广泛应用于迅速且批量地制造高品质的薄壁部件。它的生产周期短,通常仅需一到两分钟。同时该工艺对于大批量生产而言,具有极高的成本效益,能够以较低的单位成本制造出数百万个相同的部件。

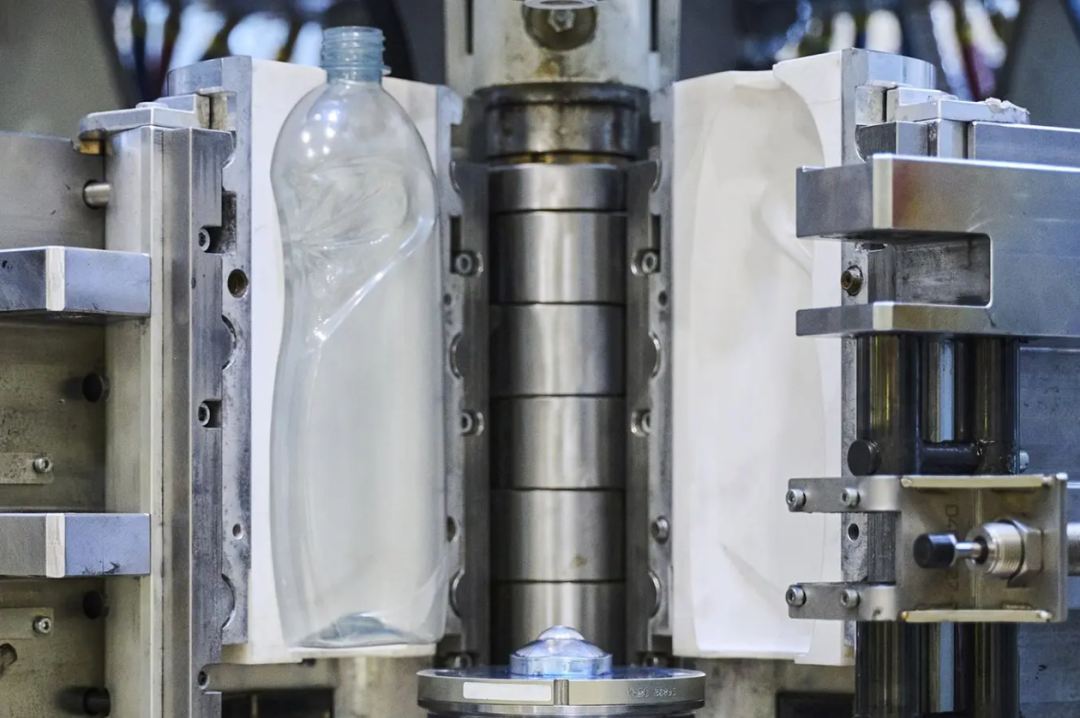

吹塑的工作原理是在模具内向受热的塑料管(称为型坯或瓶坯)中充气,使其膨胀至所需的形状。吹塑成型工艺主要分为三种类型:挤出吹塑成型 (Extrusion Blow Molding, EBM)、注射吹塑成型 (Injection Blow Molding, IBM) 和拉伸吹塑成型 (Stretch Blow Molding, SBM,以下简称为SBM)。SBM通常用于生产如水瓶等高质量的玻璃透明 PET 容器。

Serioplast是全球快消品行业中硬质塑料包装的重要生产商,同时也是联合利华在家庭及个人护理市场包装领域的重要合作伙伴之一。公司高层米利亚雷利透露:“我们每年都会采用PET、HDPE及PP等材料,生产出高达40亿个瓶子。”

Serioplast 意大利研发机构中的 Seriomac UNIX 4 型腔 SBM 机器。他们与联合利华共同开发了一种全新工作流程,用于在这种大型工业制造设备中使用3D打印模具。

通常情况下,Serioplast 会选择直接使用3D打印或吹塑成型技术来制作原型模型。但传统3D打印模型在触感和透明度上往往不尽人意,同时其可靠性也相对较低,并不适合直接呈现给消费者。然而,若采用SBM技术制作生产级别的样品部件,又需要使用价格高昂的金属模具。由于工艺复杂和模具生产外包需求,试点测试阶段将会增加6 到 9 周的周转时间。

米利亚雷利坦言:“我们往往需要等待6到12周才能为客户提供真正的样品。这意味着,我们会耗费数周时间,仅仅只为了试验一个新的瓶子设计,这样的工作流程既耗时又费力,有时结果也会令人很沮丧,因为可能会面临需要重头开始的情况。”

SBM 模具传统上由金属通过 CNC 加工制成。这个过程不仅需要专业设备和CAM 软件,还离不开技术熟练的操作人员。一般来说,金属模具的制作会交给专业的服务商来完成。制作周期大约需要4到8周,而成本则从2000美元到10万美元以上不等,具体取决于部件的复杂程度和模具所能制造的部件数量。即使是在公司内部自行加工金属模具,通常也需要 6 周时间,因为这其中包含了许多环节,比如订购材料的周转时间、CAM和机器设置、手动抛光,还有机器等待时间。

因此,传统上小批量吹塑成型部件用于原型制造和试点测试从经济层面来说并不可行。像联合利华这样的快消品公司也不得不延长计划时间,并根据不同材料的外观性原型做出最终的设计决定。但这样的做法,往往会导致模具过时,造成不必要的成本损失。

3D打印制作模具:实现降本增效

在这种情况下,3D打印技术为低成本且快速制作模具提供了强大的解决方案。这项技术所需设备少,能够释放 CNC 容量并节省技术操作人员的时间,让制造商可以将更多精力投入到其他高价值任务中。通过内部3D打印,制造商和产品设计师在产品开发阶段引入快速模具制作,从而在产品进入大规模生产前验证设计和制造流程。3D打印模具早已广泛应用于注塑成型或热压成型等工艺中,它不仅可实现快速迭代、加快产品开发,还有助于将更优质的产品推向市场。

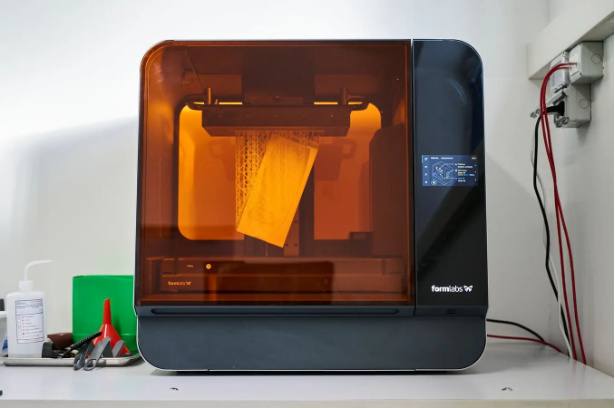

在模具制作领域,立体光固化(SLA)3D打印技术备受推崇。光固化技术打印出的模具表面光滑且精度高,不仅可以轻松转化为最终产品部件,并且脱模方便。值得一提的是,像Form 3L 这样的大幅面光固化3D打印机,尽管体积小巧、适合办公室使用,但却能打印出大型部件和模具,实用性极高。

在 Form 3L 中使用刚性10K树脂打印的3D打印模具。

清洗后,移除支撑结构,后固化模具。

材料选择是生产模具的关键。联合利华和 Serioplast 需要找到一种既能承受 SBM 工艺的内部压力和高温,又能维持良好的尺寸精度和稳定性的材料。

卡德马蒂里表示:“在 Formlabs工程师的帮助下,我们终于锁定了一种理想材料,并用它制造了几个测试使用的瓶子。”

Formlabs推荐的材料正是刚性10K树脂(Rigid 10K Resin),以其出色的强度、硬度和耐热性脱颖而出,非常适合SBM模具的制造。这种工业级高度玻璃填充材料在0.45MPa 条件下的热变形温度为218°C,拉伸模量为 10000MPa。利用刚性10K树脂打印的模具尺寸稳定,能承受数百次的吹塑成型,且每次成型的结果都高度一致。

通过使用刚性10K树脂,Serioplast 制作了表面光滑的精密模具,能够整合精细特征,包括 0.5mm 的小孔。他们使用抛光机或手工打磨进行后处理,以满足关键尺寸要求。在模具型腔的 CAD 文件中加入了纹理表面。

卡德马蒂里说道:“我们对模具进行了精细调整,特别是那些带有徽标或类似柠檬纹理的瓶子,对精度的要求极高。幸运的是,Formlabs的打印设备配合刚性10K树脂,让我们能够捕捉到精巧细节,并将其准确地呈现在最终的瓶子上。”

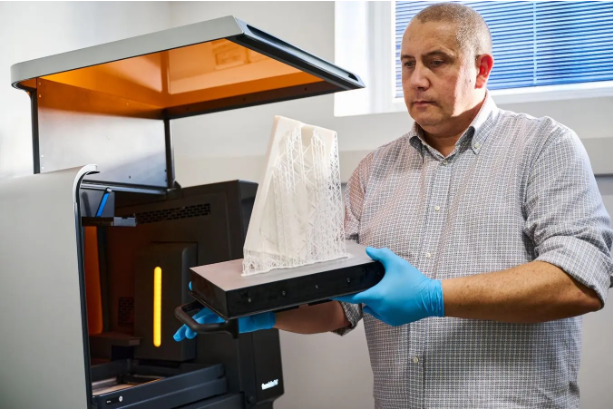

使用刚性10K树脂、通过3D打印制造的模具经过手动抛光,然后组装到金属框架中。

采用光固化3D打印技术制作模具仅需要两天时间。这一技术使得试点测试的周期大幅缩短,从原先的六周压缩至两周。同时,这些3D打印的模具能制造出接近生产标准的试生产部件,并使用与最终生产单元相同的材料和机械进行成型。此外,3D打印模具还支持操作人员同时对多个设计进行试点测试。

使用刚性10K树脂经 3D 打印制作的联合利华 Slice 750mL 瓶子模具,安装在机器上的外壳支架上。该团队可以使用与标准试模相同的工艺窗口,从而测试最终工艺。

“利用3D打印技术制作的模具,我们就可以在吹塑机中放置的外壳支架内使用标准布局。这样,我们不仅在模具设计上节省了大量时间,还能更轻松地管理3D打印的流程。” 米利亚雷利说道。

200 个生产单元 | 加工金属模具 | 3D打印模具 |

Equipment | 内部 CNC 机器或外包 | Form 3L |

试点测试周转时间 | 6-8 周 | 2 周 |

模具制作成本 | 2500-10000 美元 | 500-1000 美元 |

若采用传统方法进行如此大规模的测试,几乎是不可能实现的。因为这意味着需要为每一种设计都投入资金制作金属模具,却无法从中获得规模经济效益,且几乎无法收回模具成本。

“与标准模具相比,我们使用3D打印模具,能够省下高达70%的时间和90%的成本。过去,客户仅为一个新的设计就需要等待长达 12 周。然而如今,在相同的时间段内,我们已能高效完成五次设计。”

——米利亚雷利,Serioplast 全球服务公司研发设计经理

从客户测试到生产线启动

3D打印的模具主要是用来生产样品部件,供消费者们进行测试。这些样品部件无论是在触感、外观和使用方面都能代表最终产品。因此,对于消费者来说,样品就等于是真正的产品。

“在打造最终的模具之前,我们可以先制作一个瓶子样品,以便迅速检验开发方式是否正确,或者在需要调整时及时更改,避免出现错误,从而造成更大的损失。”

——卡德马蒂里,联合利华 CAD 和原型制造负责人

使用 3D打印模具生产的瓶子与通过传统金属模具工艺生产的最终产品几乎别无二致。从左到右:使用刚性10K树脂3D打印的两件式模具、使用 刚性10K树脂3D打印模具生产的瓶子、使用金属模具生产的瓶子,以及用于客户测试的标签原型瓶。

模块化模具其中一个用途是验证 SBM 工艺以及待吹塑的 PET 瓶坯,以便观察工艺窗口、拉伸比和可行的材料分配。Serioplast 通过注射成型在内部生产瓶坯。虽然有些瓶坯是为特定瓶子量身打造,但他们通常使用无法修改的标准化产品。Serioplast 团队希望深入了解这些库存瓶坯的可用功能范围,这将有助于他们在投入生产之前确定给定瓶坯是否适合吹塑特定瓶子。

“我们使用的工艺窗口与标准试模一致。通过这样,我们就可以测试出最终的工艺窗口,同时观察瓶子的变化。在这个过程中,我们施加了高达 30 巴的压力,效果非常显著且稳定。此外,我们还尝试了在100°C 下对瓶坯进行加热,但这也并未对我们的3D打印模具的型腔造成任何磨损。目前,我们每天能轻松产出多达 100到200 个瓶子。随着时间的推移,未来我们的产量有望达到 1000 瓶。” 米利亚雷利介绍道。

快速生产模具的另一个用途是对生产线特定环节进行早期测试。由于使用 3D 打印模具成型的瓶子非常接近生产单元,因此可以用于对灌装生产线进行一些初步验证,如生产线的流动性、装瓶机星轮的运行状况、以及封盖或机器人装箱机等动作。提前对生产线进行试点测试,工厂就能预先备好所需备件,为大规模生产做好准备,加快产品上市速度。

Formlabs赋能,助力优质产品上市

联合利华携手Serioplast,凭借Formlabs的光固化打印机与刚性10K树脂材料,成功将生产周期缩减了70%,模具成本大幅降低了90%,并且仅在两周内就能试生产200个产品。

“Formlabs 是我们的出色合作伙伴,为我们提供了高品质的打印设备,还协助我们了解这些材料的特性。这种合作伙伴关系有助于我们判定是否可以使用3D打印模具,”卡德马蒂里如此说道。

德马蒂里和 Serioplast已经使用新工艺测试了大约 15 种

不同型号的瓶子。

全新的工作流程助力联合利华能更迅速地推出优质产品,同时显著降低了与包装开发相关的风险和成本。

卡德马蒂里表示:“3D打印机给我们带来的最大影响就是让梦想变得触手可及。仅需数周时间,在电脑屏幕上的设计便能实体化,成为你手中的真实物品。” 这正是Formlabs秉持的核心信念,通过精心设计的产品和服务赋能客户,让所有人能够将创意和想法转化为现实,让3D打印技术解锁创新力的可能性。